Los proyectos de obra civil que consideran la construcción de elementos estructurales requieren muchas veces el uso de fibras para hormigón que mejoren las propiedades del mismo.

Las fibras se echan como un aditivo más durante el mezclado del hormigón. Para cumplir con su función, hay que mezclar bien hasta que la composición se vuelva homogénea.

Existen diferentes tipos de fibras para hormigón, cada una con sus propias características y que responden a las necesidades específicas de cada proyecto. La diferenciación entre una y otra viene dada por el material utilizado.

[toc]

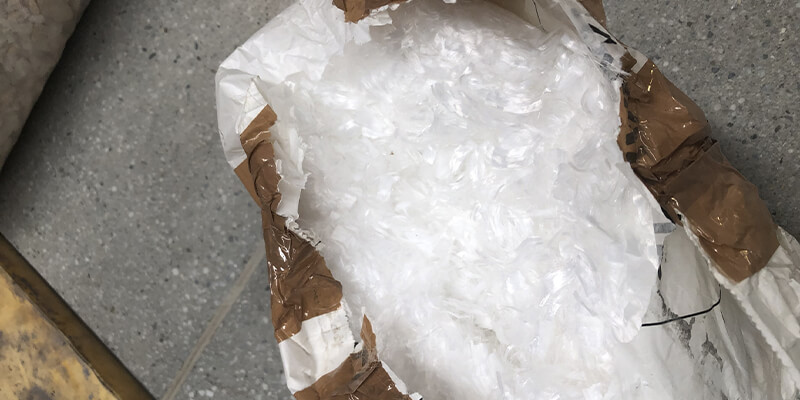

Fibras de polipropileno

Son las más habituales dentro de la familia de las fibras sintéticas, ya que existen otros materiales utilizados en este grupo (nylon, aramida, polietileno, etc.).

En general, se trata de microfibras desarrolladas en la industria textil y petroquímica.

Estas fibras son alargadas, con forma de cintas rectangulares y acabado brillante. En cuanto a su uso, suelen emplearse en la preparación de hormigón pretensado y morteros.

También se utilizan en la fabricación de tejas, elementos de hormigón prefabricado y pavimentos de hormigón impreso.

Así, podemos resumir sus características de la siguiente manera:

- Incrementa la manejabilidad y comportamiento plástico en el hormigón durante su etapa previa al fraguado.

- Disminuye el peso de los elementos fabricados.

- Canaliza las cargas puntuales de manera eficiente para evitar deformación.

- Mejora la resistencia a la corrosión y las altas temperaturas.

Fibra de vidrio

La fibra de vidrio suele ser utilizada como aditivo en el hormigón para aumentar su resistencia a la tracción y mejorar sus propiedades elásticas.

Se añaden a la mezcla en forma de cordones o segmentos de filamento. Durante este procedimiento, se añade otro aditivo basado en óxido de polietileno y agua, para facilitar la homogeneidad de la mezcla.

Sus propiedades son las siguientes:

- Otorga mayor resistencia a la flexo-tracción.

- Disminuye la permeabilidad del hormigón.

- Mejora la resistencia a las fisuras causadas por fatiga mecánica.

Fibras de acero

Para hacer este tipo de fibras, se suelen utilizar pequeñas láminas de acero inoxidable (escorias) provenientes de industrias siderúrgicas.

La forma general de este material es ligera y fina, lo que otorga propiedades positivas al hormigón sin comprometer su peso.

Se usa para mejorar de forma considerable propiedades como la resistencia a la tracción; minimizar el riesgo de fisuras y absorber de energía mecánica.

Como resultado, se obtiene elementos estructurales resistentes como túneles o estructuras de seguridad, como presas.

Resumiendo, las fibras de acero destacan por resultar beneficiosa para:

- Aumentar la resistencia a la flexo-tracción mecánica.

- Reducir la posibilidad de aparición de fisuras.

- Obtener elementos resistentes con menor espesor.

- Mejorar la resistencia a situaciones de fatiga.

Aquí puedes ver un muy buen ejemplo de cómo funcionan las fibras de acero para dar resistencia al hormigón.

Fibras naturales

Las fibras naturales se llevan utilizando desde hace muchísimos años debido a su bajo coste, fácil implementación y sus buenas propiedades.

En general, las fibras naturales más comunes son la caña de azúcar, el bambú, el coco y ciertos tipos de madera que ofrezcan hebras de diámetro menor a 0.5 milímetros.

Las mejorías que ofrece este tipo de fibras pueden ser variables, ya que sus propiedades no siempre son permanentes. Mejoran la resistencia a la tracción.

Diferencias entre las fibras para hormigón

Como has podido comprobar, cada una de ellas tiene sus propias propiedades. Por ello, vale la pena distinguir las principales diferencias que presentan.

Trabajabilidad

En términos de trabajabilidad, los resultados varían de manera importante según el tipo de fibra y la cantidad que se utilice.

- La fibra de vidrio necesita del uso de aditivos extra para facilitar el mezclado.

- Las fibras de polipropileno, acero y naturales son más cómodas y fáciles de usar en su estado original, es decir, sin necesidad de aditivos.

Agrietamiento y abrasión

En general, todos los tipos de fibra mejoran la resistencia al agrietamiento de los elementos estructurales del hormigón. No obstante, en otras propiedades presentan diferencias significativas.

Pongamos el ejemplo de la abrasión: Las fibras de acero y de vidrio mejoran la resistencia a la abrasión de manera significativa, mientras las naturales y sintéticas lo hacen también, pero no con resultados tan positivos.

Corrosión

Aquí están las diferencias más notables:

- Polipropileno: Mejoran la resistencia a la corrosión de manera importante.

- Naturales: No aguantan tanto ante los agentes corrosivos, pero ofrece cierta resistencia.

- Acero: Son muy propensas a padecer corrosión.

Puntas expuestas

Al añadir fibras a la mezcla, hay casos en los que las puntas de los filamentos quedan expuestas en la superficie de los elementos estructurales.

Sin embargo, esto no ocurre siempre, ya que dependen del tipo de fibra:

- Las fibras de acero suelen dejar puntas expuestas en la superficie de hormigón, algo que también ocurre con algunos tipos de fibra natural.

- Las de polipropileno y de vidrio no padecen de este inconveniente.

Coste

El factor económico puede ser otro parámetro para exponer las diferencias entre las fibras:

- Naturales: Suelen ser las más baratas.

- Vidrio y acero: Tienen un coste razonable e intermedio cuando se compara con otros tipos de fibra.

- Polipropileno: Suelen ser las más caras.

¿Cuáles son las mejores fibras para hormigón impreso?

En el caso específico del hormigón impreso, las fibras de polipropileno son las más favorables por las siguientes razones:

- Otorga una mejora considerable a la resistencia al agrietamiento.

- Permite una mejor distribución de las cargas.

- Al reducir la permeabilidad del hormigón, disminuye el riesgo de filtraciones y daños causados por humedad.

- No afecta al acabado final (desde el punto de vista estético) del pavimento.

- Mejora la ductilidad, una propiedad ideal para suelos que estarán sometidos a cargas dinámicas, como vehículos y maquinaria.